トヨタ自動車が「クルマの未来を変えていこう」を

テーマにした技術説明会「Toyota Technical Workshop」を開催。

電気自動車シフトへの新技術などを紹介しました。

今後のトヨタを占ううえでも重要な要素をくまなく発表しれくれた

ワークショップ。是非紹介させてください!

このページで分かること

・10分程度で1200㎞分のチャージができる「全個体電池」の

新技術も含めて、トヨタはBEVにおいてもフルラインナップで提供していく

・バッテリー技術だけでなく、航空技術を生かした空力特性や

新しい仕組みを用いた生産効率向上策、FCVの見通しなど、

新たな技術も盛り込んでいく

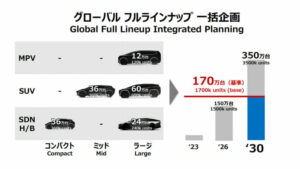

トヨタが掲げる目標

トヨタは「グローバルフルラインナップ一括企画」と題された、

2026年に150万台、2030年に350万台とするBEV

(バッテリーEV)の販売台数目標を掲げています。

【参考】トヨタイムズ

2026年、つまり今から3年後にはグローバルで

150万台のBEVを販売することを明言しています。

トヨタでは電気自動車開発を加速するため、

新たに「BEVファクトリー」という組織を立ち上げて

新型BEVの開発に臨みます。

とはいえ、BEVファクトリーによる新型車が市場に

投入されるのは2026年がメドということなので、

「2026年に150万台」の大部分は、

既存車種をEVに仕上げたモデル、もしくはICE用

プラットフォームをベースにEV専用開発された

現行のbZ4Xのような車種を想定していることになります。

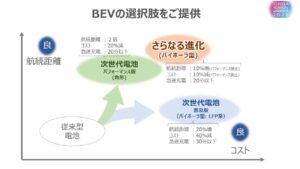

今後発表されるトヨタの「BEVの選択肢」

【参考】トヨタイムズ

トヨタでは、上記のように次世代電池の開発構想を示しています。

トヨタはあくまで全方位展開。一般グレードからレクサスの

ハイエンドに至るまで、色々なラインナップを展開する

必要があるわけですから、3つのグレードの次世代バッテリーの

プランが示されています。

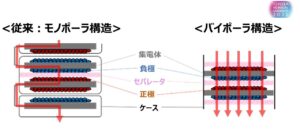

①普及版次世代電池(バイポーラ型LFP)

コストパフォーマンスに優れたLFP(リン酸鉄)で、

ハイブリッド車のアクアやクラウンに搭載してきた

ニッケル水素電池を持ちいたバイポーラ構造の

電池をBEVに適用。

現行bZ4X比で航続距離は20%向上、コスト40%減、

急速充電30 分以下(SOC=10-80%)を目指し、

2026〜2027年には普及価格帯のBEVへの搭載を目指しています。

②次世代電池(パフォーマンス版)

従来型リチウムイオン電池(三元系、角形)の

エネルギー密度を高め、2026年には、航続距離1000km

実現を目指して開発中。コストは現行bZ4X比で20%減、

急速充電20分以下(SOC=10-80%)を目指しています。

③バイポーラ型リチウムイオン電池(ハイパフォーマンス版)

普及版電池の開発と並行し、バイポーラ構造に

ハイニッケル正極を組み合わせ、ハイパフォーマンスの

電池も、2027〜2028 年の実用化にチャレンジ。

②のパフォーマンス版角形電池と比べて、航続距離10%向上、

コスト10%減、急速充電20分以下(SOC=10-80%)を

達成する圧倒的性能の実現を目指しています。

航続距離などの性能向上だけでなく、「トヨタはちゃんと

コスパの良い普及版BEVを考えてくれている」ということ。

世界のEV競争を見渡すと、すでに高級車ラインナップは

かなり出揃った感がありますが、今後は大衆車向けの

BEV競争が始まろうとしています。

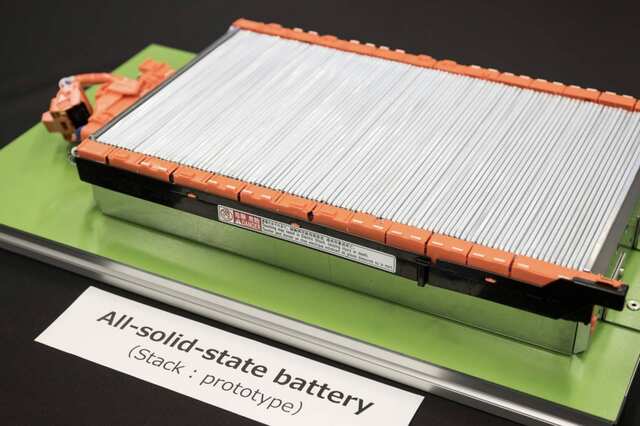

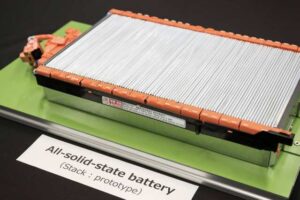

全固体電池の「新技術」

「BEVのゲームチェンジャー」とも言われている全固体電池。

今回は、この全個体電池の新情報も伝えられた。

全固体電池は電解質が固体となるため、イオンの動きが速く、

高電圧・高温への耐性があります。これにより、

高出力化、長い航続距離、充電時間の短縮などが期待されています。

しかし一方で課題とされてきたのが、電池寿命の短さ。

電池の充放電で固体電解質が膨張と収縮を繰り返す中で、

亀裂が生じ、イオンが正極と負極の間を通りにくくなることがあります。

今回トヨタは、この課題を克服するブレイクスルーを発見したという。

今後はコストの課題を解決できるよう、量産工法の開発に取り組んでいく。

さらに、トヨタは2021年に「全固体電池の導入はHEVから」としていたが、

BEV用電池として、2027~28年の実用化にチャレンジするという

計画の見直しも明らかにした。

この全個体電池が実用化されれば、10分程度の急速充電にて

1200kmもの航続距離が実現できる可能性も。

現状のBEVと比較すると、まさにゲームチェンジャーとなりますね!

なお、パフォーマンス版はプライムプラネットエナジー&ソリューションズと、

普及版、ハイパフォーマンス版、全固体電池は豊田自動織機と開発を進める。

トヨタグループの知見を結集して、実用化を目指すとのこと。

最初は高級車での搭載となるのでしょうが、期待される技術ですね。

空力技術にロケット技術を応用

ロケットの空気による摩擦や圧縮されることで発生する

空力加熱から機体を守る技術の知見を、クルマの低い

速度域で検討しているとのこと。

ボディ表面への処理などにより、空気の流れと接している

箇所をコントロールすることで抵抗を抑えることができるようになるとのこと。

トヨタはかねてから、空気との摩擦で発生する静電気についても

言及があったように、空力ではまさに世界一の技術を持っています。

【参考】ホントに!? トヨタがカローラに静電気を除去する「除電スタビライジングプラスシート」採用でホントにクルマが走りやすくなった!

発表では、「空気抵抗を表すCD値が既存のボディで0.20だとすると、

その1割に相当する低減効果が期待される」とのこと。

つまりはCD値が0.1台となる、という発表なのだ。

さらに注目すべきは、ボディ形状も、スチール、

アルミといった素材も問わないということ。

カッコいいデザインと空力が両立できる。

そんなポテンシャルを秘めた技術だ。

3年後の実用化を目標に開発を進めている。

車づくりの工程も半分にしてコスト削減

加藤プレジデントいわく、

「モジュール構造と自走生産は、工程と工場投資を2分の1にする。

さらにデジタルツインの力で、生準(生産準備)リードタイム2分の1を実現する」

とのこと。

モジュール構造と自走生産は、工程と工場投資を2分の1にする。

さらにデジタルツインの力で、生準(生産準備)リードタイム

2分の1を実現する」

モジュール構造とは、テスラで一躍脚光を浴びた「ギガプレス」

のような、モジュール構造を一体でつくり、部品点数を減らす技術を指す。

トヨタの場合、これを鋳造で作り上げるということだ。

あわせて紹介されたのが、組立中のクルマが自ら走り、

次の工程に移動する「自走組立ライン」だ。

極端に言うと、フロント、センター、リヤの3つの部品に、

電池、モーター、タイヤ、無線端末がついただけの状態で自走する。

こうすることで、これまで自動車の製造ラインで必要であった

生産ラインからコンベヤをなくすことができ、

工場のレイアウトが自由自在になる。

年単位に及ぶ量産に向けた準備期間や、数十億円に上る

工場投資を削減することができるということだ。

3年後の導入をめどに開発を急ぐとのこと。

次世代の燃料電池車

燃料電池市場が商用車を中心に拡大していくビジョンも示した。

燃料電池は、酸素と水素を化学反応させて発電させる

「セル」と呼ばれる薄い板状の回路を重ね合わせた

スタック構造によって構成されている。

今回の展示では、発電量が現行の130%となる

次世代のセルが披露された。

耐久性では、メンテナンスが必要になるまでの期間が

従来のディーゼル車よりも2.5倍長くなり、

クルマの寿命を考慮した場合、ほぼメンテナンスフリーとなる。

また、現行のセルに比べ、スタックを構成するコストは半分、

航続距離は20%伸び、東京―大阪間であれば、

途中で充填しなくて済むように改善されている。

最後に

今回の発表では、車種に関する具体的なアナウンスが

なかったのが残念ではありますが、そこは世界のトヨタ。

具体的な方向性を近々発表してくれるでしょう。

「トヨタは遅きに失した」という酷評も聞かれますが、

長い目で見れば、これからでも遅いことはありません。

また、現状EV市場は高価格帯中心となっておりますが、

トヨタには大衆車向けのEVにも期待したいところです。

それでは、また!

コメント